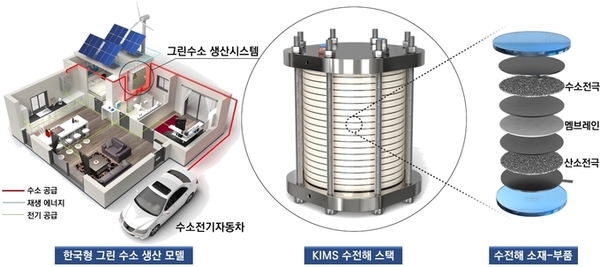

[월간수소경제 성재경 기자] 국내 연구진이 그린수소를 각 가정에서 안전하게 생산할 수 있는 한국형 수소 생산 모델인 ‘음이온교환막수전해(AEM)의 소재-부품-시스템 전주기 통합 기술’의 완성을 눈앞에 두고 있다.

과학기술정보통신부 산하 정부출연연구기관인 재료연구소(KIMS, 소장 이정환) 표면기술연구본부 에너지융합소재연구센터 최승목 박사 연구팀은 ‘소재-부품-시스템 전주기 통합 기술’의 핵심기술 중 하나인 성능과 내구성을 동시에 향상시킬 수 있는 촉매 일체형 전극을 세계 최초로 개발했다고 25일 밝혔다.

온실가스 배출 없이 그린수소 생산에 적합한 수전해 기술 중 ‘음이온교환막수전해’는 비귀금속 촉매를 사용해 고순도의 수소를 저가로 안전하게 생산할 수 있다.

그러나 음이온교환막수전해는 촉매 활성과 내구성이 낮은 게 흠이다. 고가의 이리듐 산화물이나 백금 촉매를 사용해야 하는 한계도 있다.

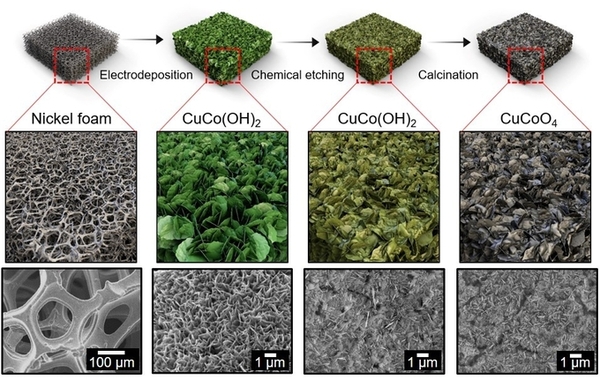

연구팀은 이를 해결하기 위해 기능화 표면처리와 형상제어가 가능한 원스텝 촉매전극 직접성장 기술을 개발해 촉매의 활성과 내구성이 동시에 향상된 촉매 일체형 전극을 개발했고, 이에 대한 시스템 모사 연구를 수행했다.

연구팀(박유세 박사과정학생)은 신규 도금법을 개발해 직접성장된 촉매층에 고기능성 표면처리를 해 산소 결함을 제어하고 전도도를 개선했다.

이후 3차원 형상제어(3차원 벌집구조)를 통해 물질의 전달저항을 감소시켜 낮은 과전압(310mV@100mA/cm2)과 높은 내구성(3,600시간 이상)을 동시에 달성하는 데 성공했다.

또한 시스템을 모사할 수 있는 단위셀 평가에서도 귀금속인 이리듐(Ir) 산화물 촉매 대비 약 2배의 높은 성능을 보여줬다.

연구팀(양주찬 박사)은 저온상압수열합성법을 통해 밤송이 형상의 고반응성 촉매를 전극에 직접 성장시키는 데 성공했다.

이러한 원스텝 전극 제작 방법은 많은 양의 촉매를 균일하게 코팅할 수 있고 형성된 촉매의 V채널로 인해 낮은 물질전달 저항을 나타냈다. 뿐만 아니라 전극 기판에 직접 성장함으로써 높은 활성과 내구성까지 확보했다.

재료연구소 이규환 부소장은 “전극 제작공정이 단순화됨으로써 활성과 내구성이 동시에 향상된 수전해용 촉매 일체형 비귀금속 전극 제작이 가능해졌다”며 “이를 통해 소재-부품-시스템 전주기 통합 기술을 완성해 국내외 산학연에서 개발되는 소부장의 성능평가 지원으로 수소 생태계 조기 정착에 기여할 수 있을 것으로 기대된다”고 말했다.

연구팀은 본 연구결과를 실제 음이온교환막수전해 시스템에 적용하기 위해 현재 실증 연구를 진행 중에 있다.