[월간수소경제 송해영 기자] 1828년 비트코비체 아이언 웍스(Vitkovice Iron Works) 설립 이후 190여 년의 역사를 자랑하는 체코의 비트코비체 머시너리 그룹(Vitkovice Machinery Group)은 ‘메탈 에볼루션(Metal Evolution)’으로 대표되는 꾸준한 기술 혁신과 공정 시스템 개선 등의 활동으로 유럽 유수의 철강 및 대형 엔지니어링 플랜트 분야 글로벌 기업으로 자리잡았다.

비트코비체 머시너리 그룹은 자회사인 비트코비체 실린더(Vitkovice Cylinders a.s.)를 통해 다양한 용도의 저장용기를 개발 및 제조하고 있으며, 작년에는 기존의 수소 저장 솔루션에 더해 세계 최초로 후방압출(Backward extrusion) 공정을 이용한 1,050bar 초고압·초경량 수소저장용기를 개발해 독일, 프랑스 등의 유럽 수소시장으로부터 커다란 관심을 모으고 있다.

우리나라는 지난 1월 정부의 ‘수소경제 활성화 로드맵’ 발표를 계기로 수소산업에 대한 논의가 부쩍 활발해졌다. 특히 수소충전소의 경우 올해 환경부에서 30개소, 국토교통부에서 10개소를 발주할 예정으로 수소충전 인프라 산업 활성화의 물꼬를 틀 전망이다. 한국 정부는 2022년까지 310개소(누적), 2040년까지 1,200개소(누적)를 보급할 계획이다.

이에 따라 유럽 시장을 중심으로 세를 넓히던 비트코비체 실린더 역시 한국 시장에 대한 관심을 보이는 것은 물론 시장 참여를 위한 문을 두드리고 있다.

Jiří Brož 비트코비체 실린더 CEO로부터 비트코비체 실린더의 수소저장용기 기술과 유럽 시장에서의 성과, 향후 한국 시장에서의 사업 계획 등에 대해 들어보았다.

비트코비체 실린더에 대해 소개해 달라. 특히 최근 1,050bar 초고압 수소저장용기 개발에 성공했다고 들었다.

비트코비체 실린더는 1828년 체코 오스트라바(Ostrava) 지역에 설립된 제철소를 모태로 성장해 왔다. 특히 고압 실린더 분야에 있어서는 110여 년간의 꾸준한 연구 개발을 통해 기술을 발전시켜 왔다.

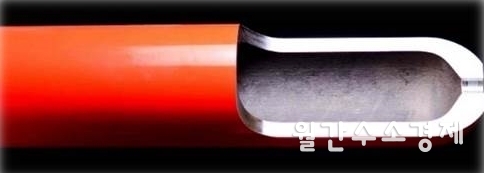

비트코비체 실린더는 1906년 심리스(seamless) 강철제 저장용기 개발을 시작으로, 1988년 압출 공정을 이용한 200bar 저장용기 생산 플랜트 건설을 완료하면서 후방압출 공정을 이용한 제품 생산의 기반을 확보했다.

이후 1990년대 초반 200bar 및 300bar 저장용기 개발을 거쳐 최근에는 후방압출 공정을 이용한 1,050bar 초고압·초경량 저장용기를 선보이며 후방압출 방식의 빌렛타입 저장용기 부문에 있어 세계적인 선도 기업으로 성장해 나가고 있다.

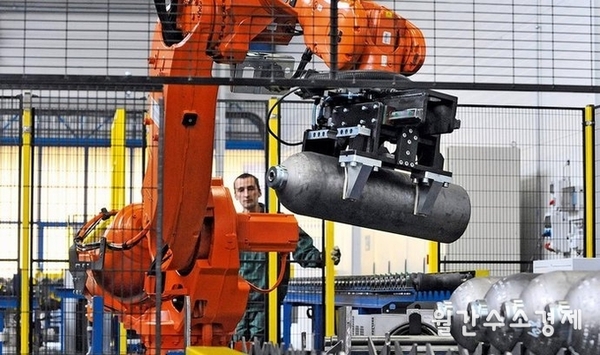

지난 2008년에는 세계 최초로 직경 406mm 빌렛타입 저장용기를 개발하는 쾌거를 이뤄냈다. 해당 저장용기는 APS 코팅 시스템을 이용한 내부 코팅, 로봇을 활용한 리크 테스트 등을 거쳐 자동차 산업은 물론 CNG, 수소 등 산업용 가스 저장에도 활용 가능하다. 이 같은 높은 수준의 기술력은 1,050bar급 초고압 수소저장용기 개발로 이어졌으며, 이를 통해 비트코비체 실린더는 유럽 및 미국 시장의 기술 표준을 선도하고 있다.

비트코비체 실린더는 수소를 비롯한 산업용 가스 저장용기 분야에 있어 높은 수준의 기술력을 확보한 것으로 알고 있다. 최근 개발 중인 수소저장용기 분야 신기술에 대해 더 설명해달라.

비트코비체 실린더는 190여 년간 축적해 온 철강 분야 기술 개발 노하우를 발휘해 고압저장용기의 초고압화 및 경량화를 추진 중이다. 뛰어난 품질의 재질을 기반으로 하는 당사의 초고압 및 초경량 수소저장용기 포트폴리오는 높은 안전성과 빠른 납기일, 비용 절감 등을 실현함으로써 한국의 수소 인프라 발전 및 기술력 향상에 많은 기여를 할 것으로 기대된다.

특히 저장용기의 소재로 쓰이는 크롬-몰리브덴주강(CrMo steel, Chromium Molybdenum steel)은 완성된 저장용기의 강도에 악영향을 미치는 황, 인, 주석, 구리 등 원소의 함량이 극히 낮다.

또 다른 장점으로는 기본 원소(C, Si, Cr, MO) 함량이 최적의 균형을 이루고 있다는 점을 들 수 있다. 앞서 설명한 강점들과 열처리 분야에서의 오랜 노하우가 결합되어 우수한 결정 구조와 뛰어난 강도를 자랑한다.

또한 비트코비체 실린더는 압출 공정을 이용한 500bar 강철제 심리스 수소저장용기 개발에도 성공했는데, 해당 저장용기는 원자재부터 후처리까지 연속가공 생산이 가능해 심리스 강철제 수소저장용기에 대한 수요를 충족하는 동시에 가격과 납기일을 크게 줄일 수 있다.

아시아의 수소 시장은 대용량 실린더 시스템에 의존하는 경향이 있는데, 당사의 빌렛타입 기반 모듈형 저장 솔루션은 수소충전소 구축 및 운영에서의 유연성 향상과 비용 절감 측면에서 큰 역할을 수행할 것으로 보인다. 비트코비체 실린더는 이미 이러한 빌렛타입 기반 모듈형 고압용기 솔루션 개발을 통해 유럽 및 미주 지역의 다양한 글로벌 기업들과 협업하고 있다.

한국은 최근 ‘수소경제’ 논의가 활발하다. 정부에서도 관련 로드맵을 발표했다. 그러나 인프라 확충과 관련 법규 및 제도 정비 등 많은 과제도 해결해야 한다. 한국 시장 진출을 희망하는 비트코비체 실린더는 이러한 한국 수소산업을 어떻게 바라보고 있나.

앞으로 수소산업에서는 기존 튜브 타입 저장용기의 여러 가지 제약을 해결하고 높은 안전성과 경량화 등을 실현한 초고압 및 대용량 저장용기 개발에 초점이 맞춰질 것으로 보인다.

이러한 기술이 개발되려면 시험 기술 개발 및 소재의 안정성 등이 뒷받침되어야 한다. 비트코비체 실린더는 앞서 설명했듯이 1,050bar 이상의 초고압 및 초경량 저장용기 개발과 첨단 시험 장비 개발 등을 통해 이 같은 과제를 착실히 해결해 나가고 있다. 따라서 한국의 적극적인 수소 인프라 구축 목표에 따른 수소저장용기 기술 및 제품에 대한 기대를 충분히 충족시킬 수 있을 것으로 기대한다.

최근 개발한 500bar 심리스 타입 강철제 저장용기는 유럽 시장으로부터 수소저장용기의 표준을 제시했다는 평을 받고 있는데 해당 제품의 특징은 무엇인가. 또한 한국 시장 도입에 있어 어떤 강점을 갖고 있나.

높은 강도를 자랑하는 500bar 심리스 타입 수소저장용기는 생산부터 마감까지 연속가공 생산이 가능하다. 따라서 납기에 걸리는 시간을 대폭 줄일 수 있다. 또한 압출 공정으로 생산되므로 소재 비용을 절감할 수 있다.

실제로 당사는 해당 기술을 통해 유럽의 많은 기업들을 고객사로 유입시킬 수 있었으며, 한국의 수소 인프라 구축 환경은 유럽과 매우 유사한 만큼 한국의 관련 시장에서도 당사의 수소저장 시스템은 큰 도움이 될 것으로 보인다.

우리는 세계 유수의 기업인 린데(Linde), 프렉스에어(praxair), 에어프로덕츠(Air Products), 넬(NELL) 등과 협업하며 해당 기업의 엄격한 기술 기준을 충족하고 있다.

또한 이미 유럽(EN ISO, PED, TPED), 미국(DOT, ASME Code section Ⅷ), 캐나다, 영국, 호주 등 다양한 국가를 대상으로 각각의 표준에 따라 저장용기를 제공하고 있다. 비트코비체 실린더는 이러한 기술 표준과 수소저장용기 포트폴리오를 통해 한국 시장의 모든 기술 조건을 충족하고 다양한 요구에 대응할 준비가 되어 있다.

마지막으로 한국 수소산업계에 전하고 싶은 말이 있다면.

한국의 경제 발전 속도는 전 세계로 하여금 놀라움을 자아냈다. 비트코비체 실린더는 이러한 한국에서 수소산업의 성장에 기여하기를 희망한다. 수소 인프라 외 CNG 및 여타 연관 분야에 있어서도 당사의 오랜 노하우와 기술을 소개하기 위해 만반의 준비를 갖추고 있다.

회사 차원을 떠나 개인적으로도 한국 여행을 준비 중이다. 한국을 방문해 비트코비체 실린더의 수소산업 포트폴리오를 더 많은 이들에게 알리고, 한국 수소산업계 종사자들을 만나 그들의 의견에 귀를 기울일 계획이다.