[월간수소경제 성재경 기자] 수전해는 물의 전기화학반응을 통해 수소를 생산하는 기술을 이른다. 이산화탄소 같은 온실가스는 물론이고 오염물질 배출 없이 수소를 생산하는 청정기술로, 수소경제를 이끄는 핵심 기술에 든다.

수전해 하면 먼저 알칼라인(Alkaline Electrolysis)과 양성자교환막(PEM; Proton Exchange Membrane) 수전해를 떠올린다. 알칼리 수전해는 산업계에서 100년 이상 사용된 안정적인 기술이고, PEM 수전해는 알칼리가 아닌 강한 산성(pH 2~4) 조건에서 운전하는 방식으로 현대차 넥쏘에 들어가는 PEM 연료전지와 비슷한 구조를 하고 있다. 물론 구조만 그렇다.

여기에 하나 덧붙일 방식으로 음이온교환막(AEM; Anion Exchange Membrane) 수전해를 들 수 있다.

“구조적인 형태는 PEM 수전해에서 따왔고, 작동 환경은 알칼라인에서 따왔어요. 알칼라인과 PEM 수전해의 장점이 잘 섞여 있다고 할 수 있죠. 바로 이 AEM 수전해 분야에서 ‘소재-부품-시스템 전주기 통합 기술’의 핵심 중 하나인 촉매 일체형 전극을 세계 최초로 개발했습니다.”

PEM의 구조적 장점을 살린 AEM 수전해

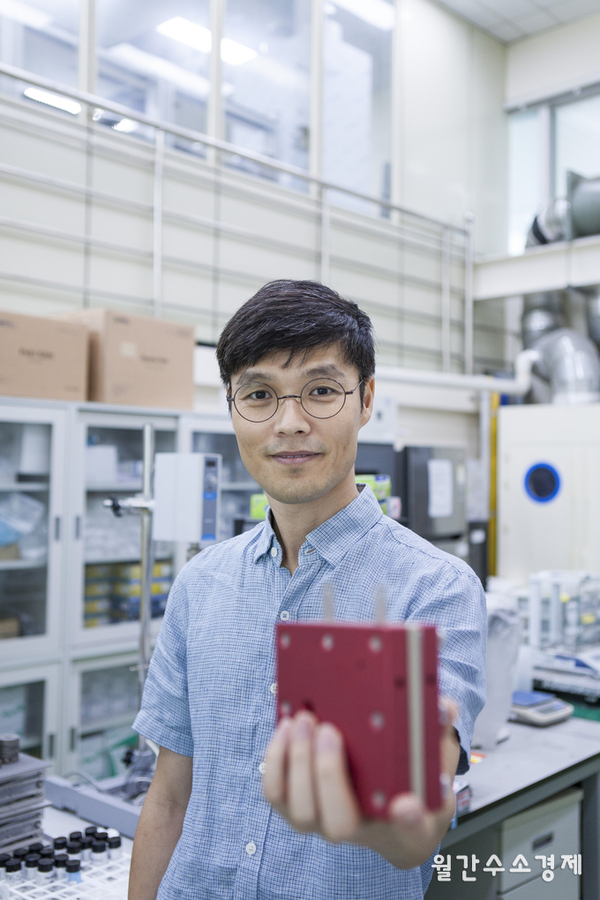

서울에서 새벽 기차를 타고 창원에 도착한 길이다. 출근길의 어수선함이 채 가시지 않은 이른 시각, 재료연구소 표면기술연구본부 에너지융합소재연구센터 수소연구팀의 최승목 책임연구원이 손을 들어 인사를 한다. 한국기계연구원 부설 재료연구소. 이 명칭을 쓸 날도 이제 몇 달 남지 않았다. 일본의 수출 규제를 계기로 소부장(소재·부품·장비) 분야의 기술 확보가 큰 주목을 받으면서 올 연말에는 ‘재료연구원’이라는 독립기관으로 거듭날 예정이다.

연구실을 돌아보기 전에 설명을 듣기로 한다. 수전해는 대중에 널리 알려진 기술이 아니다. AEM을 이해하려면, 그전에 알칼라인과 PEM 수전해가 뭔지 알아야 한다. 이 셋은 장단점이 뚜렷해서 나란히 놓고 보면 그 차이점을 좀 더 명확히 알 수 있다.

최승목 책임연구원이 양주찬 선임연구원과 나란히 앉아 빔프로젝터 스크린에 PDF파일을 띄운다. 먼저 알칼리 수전해다. 기술적인 성숙도와 신뢰도가 높은, 상용화에 가장 근접한 방식이다. 구조가 단순하고 비(非)귀금속 촉매를 써서 제조 단가가 저렴하다. 그래서 메가와트 단위의 큰 규모로 갈 수 있다. 하지만 35%에 이르는 알칼리 전해액(NaOH 또는 KOH)의 농도를 유지하기 위해 전해액을 계속 보충해야 하고, 알칼리 전해액에 따른 부식 문제, 낮은 전류밀도와 효율, 고압 운전이 불가능한 단점이 있다.

그에 반해 PEM 수전해는 백금족 촉매와 양이온교환막을 써서 높은 전류밀도로 운전할 수 있어 장치의 소형화에 유리하다. 시스템의 구조가 단순해 고압으로 수소를 생산할 수 있고, 산성 조건에서 부식성이 없는 귀금속을 쓰기 때문에 내구성이 우수하다. 다만 백금이나 이리듐, 루테늄 같은 값비싼 귀금속 촉매를 써야 하는 치명적인 단점이 있다.

“음이온교환막 수전해는 PEM의 구조적인 장점을 가지고 있죠. 스택 모양도 비슷하고요. 고압으로 고순도의 수소를 생산할 수 있고, PEM만큼은 아니지만 비교적 높은 전류밀도로 작동해요. 산성이 아닌 알칼리 환경에서 작동하다 보니 저가의 비귀금속 촉매를 쓸 수 있다는 게 가장 큰 장점이죠. 실제로 촉매 쪽 소재만 놓고 보면 PEM 가격이 3천 배 정도 비쌀 거예요.”

알칼리 수전해는 효율이 낮아 전력이 어느 정도 보장이 되어야 하지만, PEM이나 AEM은 낮은 전력에서도 잘 작동한다. 마지막에 수분 제거만으로 99.99%의 고순도 수소를 얻을 수 있는 점도 PEM과 AEM의 장점이다. 다만 AEM은 아직 성숙된 기술이 아니라서 촉매나 음이온교환막의 성능이나 신뢰도가 부족하다.

‘촉매 일체형 전극 합성 공정’ 개발

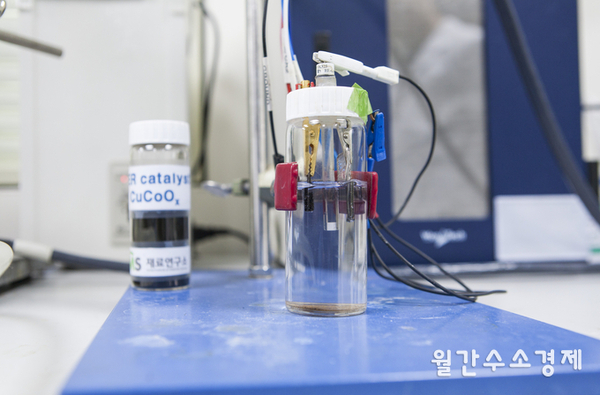

붉은 벽돌건물을 나서 실험실이 있는 연구동으로 향한다. 한 연구원이 스택이 물려 있는 성능평가 장치를 확인하고 있다. 수전해 스택의 부품 분석·평가 장비가 놓여 있는 분석실을 지나 2층으로 난 계단을 오른다. 두 가지 촉매와 전극을 보기 좋게 구분해서 한 곳에 모아뒀다. 그 옆에 성능 평가용 싱글 셀, 원통형 AEM 수전해 스택이 놓여 있다.

최승목 책임연구원이 바로 옆에 있는 촉매 평가 장치를 가리키며 설명을 이어간다. 재료연구소의 수소연구팀은 2015년부터 AEM 수전해를 연구해왔다. 촉매와 전극을 중심으로 연구했지만, 실제 스택에 장착했을 때는 그만한 효율이 나오지 않았다.

“연구에 집중하는 학계와 제품 상용화에 관심이 있는 산업계의 시각에는 차이가 있죠. 앞단부터 뒷단까지 연결이 안 되면 촉매나 전극 단위의 연구로 그칠 때가 많아요. 스택 단위로 넘어가면 예상과 다른 결과가 나올 수 있죠. 그래서 거꾸로 갔어요. 시스템 단위에서 필요한 촉매가 뭔지, 촉매를 개발하면서 시스템 구조에 맞는 전극이 뭔지를 찾아가는 식으로.”

이제부터가 본론이다. 재료연구소 에너지융합소재연구센터의 수소연구팀은 이번에 고순도 수소를 저가로 안전하게 대량생산할 수 있는 핵심 기술을 개발했다. 이 기술은 산소 발생 전극에 해당된다. 일종의 신규 도금법으로, 직접 성장된 촉매층에 고기능성 표면처리를 해서 산소 결함을 제어하고 전도도를 개선하는 방법을 찾아냈다. 완성도가 높은 세계 최초의 기술이다.

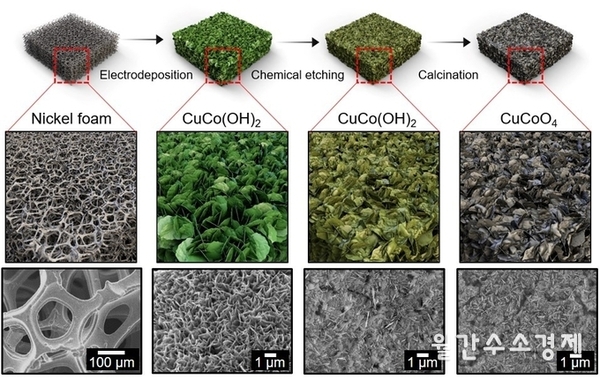

“촉매 일체형 전극 합성 공정이라 할 수 있죠. 겉보기엔 스펀지 같지만, 100나노미터로 확대해서 보면 구멍이 있는 삼차원의 벌집 구조를 하고 있죠. 바로 이 니켈 폼에 구리코발트수화물을 도금한 후, 식각을 하고 열처리를 하면 구리코발트산화물(CuCoO4)이 만들어져요. 이렇게 원스텝 공정으로 촉매 일체형 전극이 만들어지죠.”

기존 전극화 공정은 생산 과정이 복잡하고 시간도 많이 걸려 전체 시스템 비용을 높이는 원인이 된다. 그 과정은 이렇다. 입자 촉매를 합성한 뒤, 이를 분쇄해서 고분산 슬러리로 만들어 코팅을 하고, 이를 건조해서 전사하는 단계를 거친다. 하지만 이번에 개발한 신규 도금법은 ‘저온상압수열합성법’을 적용해 밤송이 형태의 고반응성 촉매가 전극에서 직접 성장하도록 유도했다.

“저온(90℃)에서 1기압으로 물을 이용해 물질을 만드는 합성법으로 대량생산이 가능해요. 일반적인 수열합성법은 ‘고압반응솥’으로 불리는 오토클레이브를 이용하죠. 용기 내 온도와 압력이 높아서 위험해요. 이 방식에 비해 훨씬 쉽고 안정적이죠.”

중간에 식각(etching) 공정을 추가한 데는 이유가 있다. 산소를 깎아 산소 결함을 유도하면 전도성을 높일 수 있고, 내구성 향상에도 도움이 된다. 실제 실험에서도 과전압(310mV@100mA/㎠)과 높은 내구성(3,600시간 이상)을 달성했다. 여기까지는 산소 발생 전극에 대한 이야기다. 수소 발생 전극은 환원 쪽이라 산화물 촉매가 아닌, 니켈을 기본으로 한 금속 촉매를 쓴다. 이쪽도 내구성을 높이기 위한 연구를 진행 중이다.

“그동안 효율을 높이는 작업을 꾸준히 해왔고, 현재 74%(LHV) 수준에 도달했죠. 이 효율을 PEM 수준인 80%까지 올리는 게 목표죠. 목표 달성에는 큰 무리가 없다고 봐요. 그보다는 내구성을 높이는 게 관건이죠. 내구성은 전극 두 곳에 모두 귀금속을 쓰는 PEM이 확실히 뛰어나요. 멤브레인(교환막)만 해도 케무어스(Chemours)에서 나오는 나피온(Nafion)이라는 확실한 제품이 있죠.”

나피온은 이온 전도성을 가지는 합성 고분자로 대표적인 이오노머(ionomer)에 든다. 기공이 있는 이온 교환막으로, 양이온의 이동은 허용하고 음이온의 이동은 억제한다. 열적, 기계적, 화학적 안정성이 우수해 PEM 연료전지에도 널리 쓰인다.

“촉매와 전극, 스택과 시스템을 우리가 다 다루고 있지만, 멤브레인은 손대지 못하고 있어요. 교환막은 화연(한국화학연구원)이나 KIST(한국과학기술연구원)와 손을 잡고 공동연구를 하거나, 해외 제품을 구매해서 쓰고 있죠. 장수명으로 가려면 이런 점을 개선해야 해요.”

효율과 내구성, 두 마리 토끼를 잡아라

AEM은 PEM과 경쟁한다. PEM의 구조적 장점을 취하면서 비귀금속을 전극에 사용해 수소 생산 단가를 떨어뜨리는 데 목적이 있다. 그러자면 우선 맷집을 키워야 한다. 효율 이전에 내구성을 높여야 하는 과제를 안고 있다. AEM 수전해를 하는 국내 업체로는 아크로랩스가 있고, 해외 업체로는 독일의 인앱터(Enapter)가 있다.

인앱터의 AEM 전해조 EL 2.1의 사양을 보면 500L/hr, 1.0785kg/24hr로 나온다. 시간당 500L의 수소를 생산한다는 뜻으로, 이 장비를 24시간 운전해서 얻는 수소의 양은 1kg 남짓이다. 넥쏘의 경우 수소 1kg으로 100km 정도를 운행할 수 있다.

재료연구소에서 만든 AEM 수전해 시스템은 그 절반인 시간당 250L의 수소를 생산한다. 19개의 셀을 층층이 쌓은 스택으로 얻은 결과다. 이론적으로 이 스택 4개를 하나의 캐비닛에 넣어 세트로 구성하면 시간당 1,000L, 그러니까 1N㎥(약 0.09kg)의 수소를 얻을 수 있다는 계산이 선다.

“메가와트급의 대면적화를 논하기에는 너무 이르다고 할 수 있어요. PEM 수전해와 비교를 하면, 아직은 기술적으로 쫓아가야 할 부분이 많죠. PEM보다 늦게 연구가 시작된 분야라 세계적으로 기술의 성숙도가 그리 높지 않아요. 그래서 더 발전 가능성이 크고, 우리가 주도적으로 해나갈 부분이 있다고 생각해요.”

수전해 효율을 높이기 위해 수소 발생 전극에 백금족 소재를 쓰는 발 빠른 방법도 있다. 하지만 그전에 다른 대안이 되는 촉매 연구를 게을리하지 않을 셈이다. AEM은 현실적으로 소규모 수전해에 적합하다. 소규모 태양광이나 풍력에서 나오는 유휴전력이나 예비전력을 활용해 P2G로 그린수소를 생산하고, 이를 가정용이나 건물용 연료전지로 변환해 전기차 등에 활용하는 방안이 있다.

“가정용보다는 공장이나 건물용으로 더 적합할 수 있어요. 대형 물류센터나 창고형 할인매장 같은 곳에 수소 지게차 충전용 수소를 생산하는 데 적용할 수 있죠. 전기는 태양광을 활용하면 더 좋고요. 앞으로 수소 충전에 대한 규제가 완화되면 이런 일이 가능해질 겁니다.”

이스라엘의 알칼리 연료전지 업체인 젠셀(GenCell)은 인앱터의 AEM 전해조를 하이브리드로 연결해 백업전력 시스템으로 활용하는 통합 시도가 최근 성공을 거뒀다고 발표했다. 이는 디젤발전기로 전기를 생산해서 쓰는 도서지역, 데이터센터나 통신망 시설 등에 좋은 대안이 될 수 있다.

수전해는 재생에너지와 붙어서 간다. 수소는 그 연결고리다. 수소는 전기를 저장하거나 나르는 최적의 에너지 캐리어로 기능하면서 탄소배출 제로를 실현한다. 수전해 설비는 그린수소 생산의 핵심 인프라가 될 가능성이 크다. 문제는 경제성이다. 효율과 내구성을 갖춘 수전해 설비를 향후 얼마나 싸게 시장에 공급하느냐의 싸움이다. 재료연구소의 수소연구팀은 이 길을 묵묵히 가고 있다.